دکانتر سانتریفیوژ

دکانتر سانتریفیوژ یکی از تجهیزات پیشرفته صنعتی است که نقش مهمی در فرآیندهای جداسازی مواد ایفا میکند. این دستگاه با بهرهگیری از نیروی گریز از مرکز، امکان جداسازی مؤثر ذرات جامد از مایعات یا تفکیک دو فاز مایع را فراهم میآورد. عملکرد دکانتر سانتریفیوژ به گونهای طراحی شده است که عملیات جداسازی به صورت پیوسته و با راندمان بالا انجام شود. این ویژگیها باعث شدهاند که دکانتر سانتریفیوژ در صنایع مختلفی مانند تصفیه آب و فاضلاب، صنایع غذایی، نفت و گاز، و صنایع شیمیایی به طور گسترده مورد استفاده قرار گیرد. طراحی دقیق و قابلیت تنظیم پارامترهای عملیاتی این دستگاه، امکان تطبیق با نیازهای خاص هر فرآیند را فراهم کرده و بهینهسازی عملکرد را تضمین میکند. علاوه بر این، استفاده از دکانتر سانتریفیوژ میتواند به کاهش هزینههای عملیاتی و افزایش بهرهوری در طولانیمدت کمک کند.

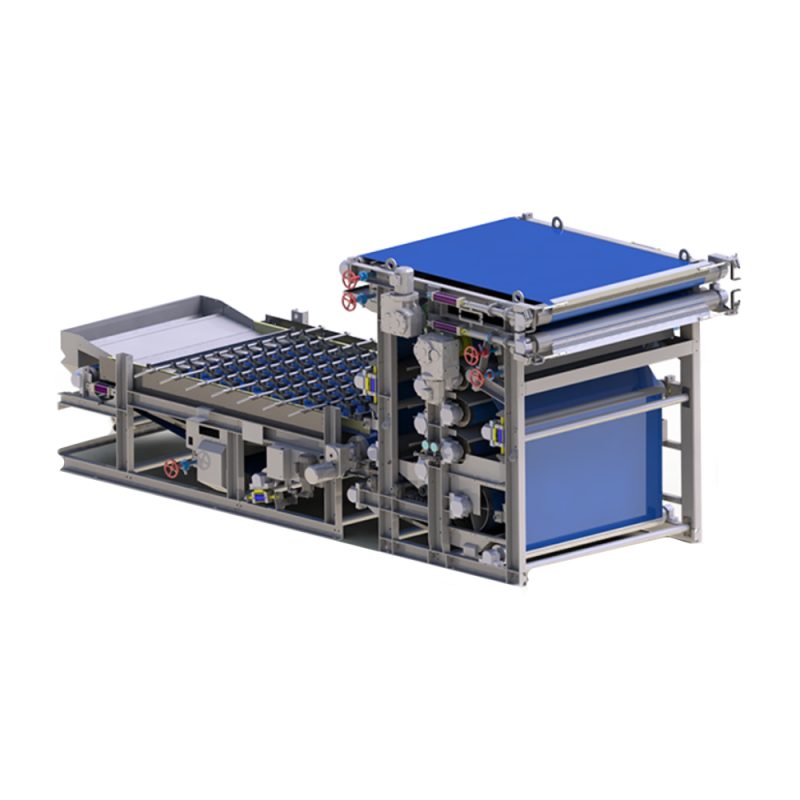

توضیحات محصول

دکانتر سانتریفیوژ

دکانتر سانتریفیوژ یکی از تجهیزات پیشرفته صنعتی است که نقش مهمی در فرآیندهای جداسازی مواد ایفا میکند. این دستگاه با بهرهگیری از نیروی گریز از مرکز، امکان جداسازی مؤثر ذرات جامد از مایعات یا تفکیک دو فاز مایع را فراهم میآورد. اصول کار دکانتر سانتریفیوژ بر اساس عمل ته نشینی است. فرایندی که منجر به جدایش ذرات جامد معلق با استفاده از خاصیت چگال تر بودن نسبت به فاز مایعی است که در آن معلق هستند.

اگر اختلاف چگالی زیاد باشد این امکان وجود دارد که عمل ته نشینی در یک مدت زمان معقول و کاربردی انجام شود. اما اگر اختلاف چگالی کم باشد و یا ابعاد ذرات بسیار کوچک باشد، زمان ته نشینی طولانی می شود. در این حالت نیروی جدایش می بایست با نیروی دیگری به نام گریز از مرکز همراه شود.

برای بسیاری از فرآیندهای تولید، جداسازی مکانیکی از اهمیت زیادی برای کیفیت محصولات نهایی، بهرهوری اقتصادی و سازگاری زیست محیطی پروسه تولید برخوردار است. فرایندهای جداسازی مکانیکی عملاً در تمام بخشهای صنعتی یافت می شود، از جمله شامل مواد غذایی، شیمیایی، دارویی، بیوتکنولوژی، معدن، حفاظت از محیط زیست و…

تهنشینی از سیستمهای اولیه و سنتی جداسازی میباشد که براساس خاصیت چگالتر بودن ذرات معلق در یک محلول، بواسطه شتاب گرانشی زمین، به جداسازی ذرات منجر میشود. در عملکرد سانتریفیوژها برای سرعت بخشیدن به این سیستم جداسازی از نیروی گریز از مرکز به عنوان نیروی کمکی برای جدایش ذرات استفاده میشود. این نیروی گریز از مرکز بوسیله یک سیستم چرخشی مکانیکی و ایجاد جریان سیال چرخشی در سانتریفیوژ ایجاد میشود.

ساختار کلی دکانتر سانتریفیوژ

دکانتر سانتریفیوژ از دو بخش اصلی استوانهای و مخروطی تشکیل شده است که هر کدام نقش ویژهای در بهینهسازی فرآیند جداسازی دارند. بخش استوانهای معمولاً برای ایجاد تعادل و فراهم کردن فضای کافی جهت تهنشینی جامدات طراحی شده و بخش مخروطی برای فشردهسازی و تخلیه این مواد به کار میرود.

فرآیند ورود خوراک به دستگاه از طریق یک لوله هممحور با روتور انجام میشود. خوراک شامل ترکیبی از مایع و ذرات جامد است که به محفظه داخلی وارد میشود. سپس، نیروی گریز از مرکز که توسط چرخش سریع روتور ایجاد میگردد، باعث میشود ذرات جامد به سمت دیواره داخلی محفظه رانده شده و تهنشین شوند. این مواد جامد پس از جمع شدن، توسط مکانیزمهای داخلی از محفظه خارج میشوند.

یکی از اجزای کلیدی این فرآیند انتقالدهنده مارپیچی یا ماردون است که درون روتور با سرعتی کمی کمتر از سرعت محفظه میچرخد. این اختلاف سرعت باعث میشود ماردون بتواند جامدات تهنشین شده را به سمت بخش مخروطی هدایت کرده و از روتور خارج کند. در مقابل، مایع شفافشده مسیر متفاوتی را طی میکند و از بخش استوانهای روتور به شکل جریان متقابل نسبت به جامدات خارج میشود. این طراحی هوشمندانه موجب دستیابی به راندمان بالا و کاهش تلفات محصول میشود.

اجزاء اصلی دکانتر سانتریفیوژ

1- بدنه اصلی دکانتر سانتریفیوژ

بدنه اصلی این دستگاه نقش حفاظتی و ساختاری را ایفا میکند. این قسمت معمولاً از فولاد ضدزنگ یا آلیاژهای مقاوم به خوردگی ساخته میشود تا در برابر فشار مکانیکی بالا و شرایط شیمیایی خوراک مقاوم باشد. بدنه باید طراحی مناسبی برای کاهش لرزش و افزایش ایمنی داشته باشد، زیرا چرخش با سرعت بالا خطرات بالقوهای ایجاد میکند. علاوه بر این، بدنه اصلی به گونهای ساخته میشود که نگهداری و دسترسی به قطعات داخلی را برای تعمیرات و سرویس دورهای آسان کند.

2- محفظه اصلی (Bowl) دکانتر سانتریفیوژ

محفظه اصلی یا Bowl قلب فرآیند جداسازی در سانتریفیوژ دکانتر محسوب میشود. این محفظه با چرخش خود، نیروی گریز از مرکز لازم را برای تهنشینی ذرات جامد ایجاد میکند. شکل و طراحی محفظه (استوانهای و مخروطی) به گونهای است که ابتدا ذرات جامد در بخش استوانهای تهنشین شده و سپس در بخش مخروطی فشرده میشوند تا رطوبت آنها کاهش یابد.

3- ماردون یا کانوایر (Screw Conveyor)

ماردون یک قطعه مارپیچی شکل است که درون محفظه اصلی قرار گرفته و با سرعتی متفاوت از محفظه میچرخد. وظیفه این قطعه، انتقال جامدات تهنشین شده از بخش استوانهای به بخش مخروطی و نهایتاً به دریچه تخلیه جامدات است. عملکرد صحیح ماردون نقش تعیینکنندهای در راندمان جداسازی و جلوگیری از انسداد دستگاه دارد.

4- موتور چرخاننده اصلی (Main Drive Motor)

این موتور وظیفه ایجاد حرکت چرخشی محفظه اصلی را برعهده دارد و باید قدرت کافی برای چرخاندن Bowl با سرعتهای بالا را تأمین کند. انتخاب موتور مناسب بر اساس ظرفیت دستگاه و نوع خوراک اهمیت زیادی دارد.

5- موتور سرعت متغیر (Back Drive Motor)

این موتور وظیفه کنترل سرعت ماردون را دارد. اختلاف سرعت بین ماردون و محفظه اصلی، کلید فرآیند جداسازی در سانتریفیوژ دکانتر است. با تنظیم دقیق این سرعت، میتوان کیفیت جداسازی را بهینه کرد.

6- دریچه ورود خوراک

این دریچه محل ورود خوراک به دستگاه است و معمولاً به گونهای طراحی میشود که ورود یکنواخت خوراک به محفظه را تضمین کند و از ایجاد آشفتگی جریان جلوگیری نماید.

7- دریچه تخلیه جامدات

این دریچه در انتهای مخروطی دستگاه قرار دارد و خروج جامدات فشردهشده را ممکن میسازد. طراحی آن باید بهگونهای باشد که انسداد به حداقل برسد و تخلیه پیوسته انجام شود.

8- دریچه تخلیه مایعات

مایع شفافشده پس از عبور از فرآیند جداسازی از این دریچه خارج میشود. موقعیت و طراحی این بخش به گونهای است که مایع بدون ورود ذرات جامد خارج گردد و کیفیت محصول نهایی حفظ شود.

دکانتر سانتریفیوژ

نحوه عملکرد سانتریفیوژ دکانتر

سانتریفیوژ دکانتر بر اساس اصل نیروی گریز از مرکز کار میکند و به کمک طراحی ویژه خود قادر است به طور همزمان فرآیند جداسازی جامدات از مایعات را با راندمان بالا انجام دهد. فضای جداسازی این دستگاه از دو بخش اصلی تشکیل شده است: محفظه اصلی (Bowl) و ماردون یا کانوایر مارپیچی.

- ورود خوراک و آغاز فرآیند: خوراک شامل ترکیبی از مایع و ذرات جامد، از طریق یک دریچه ورودی مرکزی وارد دستگاه میشود. این ورودی به یک هاب توخالی در محور افقی Bowl متصل است که ماردون روی آن نصب شده است. خوراک پس از ورود، در نقطهای نزدیک به مرکز محفظه تزریق میشود تا فرآیند جداسازی به شکل یکنواخت آغاز گردد.

- نقش محفظه اصلی (Bowl): محفظه اصلی با سرعت بالا در حال چرخش است و نیروی گریز از مرکز ایجادشده باعث میشود ذرات جامد موجود در دوغاب، به دلیل چگالی بیشتر، به سمت دیواره داخلی محفظه حرکت کنند. این ذرات در حوضچههای تعبیهشده در دیواره جمع شده و تهنشین میشوند. طراحی شیبدار قسمت انتهایی Bowl در بخش مخروطی، کمک میکند که مواد جامد تهنشینشده بهراحتی به سمت خروجی جامدات هدایت شوند.

- عملکرد ماردون (Screw Conveyor): ماردون که درون Bowl قرار دارد با سرعتی کمتر از سرعت محفظه میچرخد. این اختلاف سرعت کلید عملکرد صحیح دستگاه است، زیرا باعث ایجاد حرکت نسبی بین لایه جامد تهنشینشده و ماردون میشود. ماردون، مواد جامد را به سمت انتهای مخروطی Bowl منتقل کرده و از دریچه تخلیه جامدات خارج میکند، در حالی که فرآیند جداسازی به طور پیوسته ادامه دارد.

- خروج مایع شفافشده: مایع که بخش عمده ذرات جامد خود را از دست داده، در طول دیواره Bowl به سمت بخش استوانهای حرکت میکند. سپس از دریچه تخلیه مایعات که در انتهای مخالف خروجی جامدات قرار دارد، خارج میشود. این طراحی باعث میشود مایع خروجی شفاف و با حداقل آلودگی جامد باشد.

- کنترل کیفیت فرآیند: با تغییر سرعت Bowl و اختلاف سرعت بین Bowl و ماردون، میتوان رطوبت جامدات و شفافیت مایع خروجی را تنظیم کرد. این ویژگی انعطافپذیری بالایی به سانتریفیوژ دکانتر میدهد و امکان بهینهسازی عملکرد برای خوراکهای مختلف را فراهم میکند.

کاربردهای سانتریفیوژ دکانتر

سانتریفیوژ دکانتر به دلیل توانایی بالای خود در جداسازی فازهای جامد و مایع، در طیف گستردهای از صنایع کاربرد دارد. این دستگاه با استفاده از نیروی گریز از مرکز، میتواند ذرات جامد را حتی با اندازههای بسیار کوچک از مایعات جدا کند و فرآیندهایی مانند آبگیری، تغلیظ، و تصفیه را با راندمان بالا انجام دهد. در ادامه به مهمترین حوزههای کاربردی این تجهیز پرداخته میشود:

1- صنایع غذایی

در صنعت غذا و نوشیدنی، سانتریفیوژ دکانتر نقش مهمی در بهبود کیفیت محصولات و افزایش بهرهوری خطوط تولید دارد. برخی از کاربردهای مهم آن شامل:

-

- جداسازی روغن از آب در فرآیند تولید روغنهای خوراکی و روغنگیری از دانههای گیاهی.

- آبگیری از لجن حاصل از شستشو یا فیلتراسیون مواد غذایی.

- تصفیه آبمیوه و کنسانتره برای جداسازی ذرات پالپ و بهبود شفافیت محصول نهایی.

استفاده از دکانتر در صنایع غذایی علاوه بر افزایش کیفیت، باعث کاهش اتلاف مواد خام و بهینهسازی مصرف انرژی میشود.

2- صنایع شیمیایی

در صنایع شیمیایی، این دستگاه در فرآیندهای حساس که نیاز به جداسازی دقیق و مداوم دارند بهکار میرود. از جمله:

-

- جداسازی و تصفیه مواد شیمیایی در مراحل مختلف تولید.

- تولید مواد شوینده با کیفیت و خلوص بالا.

- فرآوری مواد دارویی که نیاز به رعایت استانداردهای سختگیرانه بهداشتی دارد.

سانتریفیوژ دکانتر در این حوزه کمک میکند تا ناخالصیها حذف و محصولات با خلوص و پایداری بالا تولید شوند.

3- صنایع نفت و گاز

در این بخش، دکانتر ابزاری کلیدی برای مدیریت و تصفیه مخلوطهای پیچیده نفتی است. برخی از مهمترین کاربردها عبارتاند از:

-

- جداسازی نفت خام از آب در مراحل اولیه تولید و فرآورش.

- تصفیه پسابهای نفتی به منظور کاهش آلودگی و بازگرداندن آب قابل استفاده به چرخه.

این فرآیندها به بهبود بهرهوری پالایشگاهها و کاهش اثرات زیستمحیطی کمک شایانی میکنند.

4- تصفیه فاضلاب

سانتریفیوژ دکانتر یکی از پرکاربردترین تجهیزات در واحدهای تصفیه فاضلاب شهری و صنعتی است. وظایف اصلی آن عبارتاند از:

-

- جداسازی لجن و مواد معلق از پساب.

- آبگیری لجن برای کاهش حجم و سهولت دفع یا استفاده مجدد.

این فرآیند موجب کاهش هزینههای دفع و افزایش بازدهی تصفیهخانهها میشود.

5- صنایع معدنی

در معادن و صنایع فرآوری مواد معدنی، دکانتر برای جداسازی جامدات با چگالیهای مختلف به کار میرود. موارد استفاده شامل:

-

- جداسازی مواد معدنی از دوغاب پس از فرآیندهای خردایش و شستشو.

- بازیابی مواد باارزش و کاهش اتلاف منابع معدنی.

این کاربردها در کاهش هزینههای عملیاتی و افزایش بازدهی تولید مواد معدنی نقش قابل توجهی دارند.

مزایای سانتریفیوژ دکانتر

سانتریفیوژ دکانتر به دلیل طراحی مهندسی دقیق و عملکرد پایدار، نسبت به بسیاری از روشهای دیگر جداسازی برتریهای چشمگیری دارد. این مزایا باعث شده است که این دستگاه به عنوان یکی از اصلیترین تجهیزات در خطوط تولید و تصفیهخانههای صنعتی شناخته شود. در ادامه، مهمترین مزایای این تجهیز را بررسی میکنیم:

1- جداسازی پیوسته و بدون توقف

یکی از مزیتهای برجسته دکانتر سانتریفیوژ، قابلیت کارکرد پیوسته است. برخلاف برخی تجهیزات جداسازی که نیاز به توقف دورهای برای تخلیه مواد جامد دارند، این دستگاه میتواند بدون وقفه، فرآیند جداسازی را انجام دهد. مکانیزم ماردون مارپیچی به گونهای طراحی شده که همزمان با جداسازی، جامدات تهنشین شده را به سمت دریچه خروج منتقل کرده و از دستگاه خارج میکند. این ویژگی موجب افزایش بهرهوری و کاهش زمان توقف خطوط تولید میشود.

2- راندمان بالای جداسازی

دکانتر سانتریفیوژ با استفاده از نیروی گریز از مرکز بالا قادر است ذرات جامد بسیار ریز را نیز از مایعات جدا کند. این راندمان بالا به ویژه در فرآیندهایی که نیاز به شفافیت بالای مایع یا کاهش حداکثری رطوبت جامد دارند، اهمیت ویژهای پیدا میکند. همچنین، طراحی دقیق محفظه و ماردون باعث کاهش اتلاف مواد و بهبود کیفیت محصول نهایی میشود.

3- قابلیت تنظیم برای شرایط مختلف

یکی از مزایای مهم این دستگاه، انعطافپذیری در تنظیمات عملیاتی است. اپراتور میتواند با تغییر سرعت چرخش محفظه اصلی (Bowl) و ماردون، میزان رطوبت مواد جامد خروجی و شفافیت مایع را کنترل کند. این قابلیت باعث میشود سانتریفیوژ دکانتر در فرآیندهای مختلف، حتی با تغییر ترکیب خوراک یا شرایط عملیاتی، بهترین عملکرد را ارائه دهد.

4- کاربرد گسترده در صنایع مختلف

سانتریفیوژ دکانتر به دلیل طراحی چندمنظوره و راندمان بالا، در طیف وسیعی از صنایع مورد استفاده قرار میگیرد. از صنایع غذایی برای تصفیه آبمیوه و روغنکشی، تا صنایع شیمیایی برای خالصسازی محصولات، و از نفت و گاز برای جداسازی آب و نفت تا تصفیه فاضلاب برای آبگیری لجن و حذف مواد معلق. این گستردگی کاربرد نشان میدهد که سرمایهگذاری روی دکانتر سانتریفیوژ میتواند در بسیاری از خطوط تولید و تصفیهخانهها بازدهی بالایی ایجاد کند.

انواع سانتریفیوژهای دکانتر

سانتریفیوژهای دکانتر بسته به نوع فرآیند جداسازی و تعداد فازهایی که باید از هم تفکیک شوند، به دو دسته اصلی دکانتر دو فاز و دکانتر سه فاز تقسیم میشوند. انتخاب نوع مناسب این دستگاه به ماهیت خوراک، ویژگیهای فیزیکی و شیمیایی مواد و هدف نهایی فرآیند بستگی دارد.

سانتریفیوژ دکانتر دو فاز

در سانتریفیوژ دکانتر دو فاز، فرآیند جداسازی بین یک فاز مایع و یک فاز جامد انجام میگیرد. در این روش، خوراک حاوی ترکیبی از مایع و ذرات جامد وارد محفظه چرخان دستگاه میشود. نیروی گریز از مرکز که در اثر دوران سریع محفظه ایجاد میشود، باعث میگردد ذرات جامد که چگالی بیشتری دارند به سمت دیواره محفظه رانده شده و تهنشین شوند. سپس این ذرات توسط اسکرول مارپیچی به سمت دریچه تخلیه جامدات هدایت میشوند. همزمان، مایع تصفیهشده از مسیر جداگانه و در خلاف جهت حرکت جامدات به سمت دریچه خروج مایعات هدایت میشود.

کاربردهای سانتریفیوژ دکانتر دو فاز:

- تصفیه و آبگیری لجن در تصفیهخانههای فاضلاب شهری و صنعتی.

- جداسازی ذرات جامد از آبمیوهها برای افزایش شفافیت و بهبود کیفیت.

- استفاده در صنایع نوشیدنی مانند تولید شراب برای حذف رسوبات.

این نوع دکانتر به دلیل سادگی ساختار و راندمان بالا، یکی از پرکاربردترین مدلها در صنایع مختلف به شمار میرود.

سانتریفیوژ دکانتر سه فاز

سانتریفیوژ دکانتر سه فاز پیشرفتهتر بوده و قادر است در یک مرحله، سه فاز متفاوت را از یکدیگر جدا کند. این سه فاز شامل:

- یک فاز جامد

- دو فاز مایع با چگالیهای متفاوت (مانند روغن و آب)

در این فرآیند، خوراک ورودی که شامل ترکیبی از جامد، مایع سنگینتر (مانند آب) و مایع سبکتر (مانند روغن) است، وارد محفظه میشود. تحت تأثیر نیروی گریز از مرکز، سنگینترین فاز (جامدات) به دیواره محفظه رانده شده و توسط اسکرول به سمت خروجی جامدات هدایت میشود. مایع سنگینتر (آب) در لایه میانی و بین جامدات و مایع سبکتر قرار میگیرد، و مایع سبکتر (روغن) در مرکز جمع میشود. هر یک از این فازها از مسیر اختصاصی خود از دستگاه خارج میشوند.

کاربردهای سانتریفیوژ دکانتر سه فاز:

- تولید روغنهای خوراکی با کیفیت بالا، مانند روغن زیتون.

- فرآوری و جداسازی لجن نفتی در صنایع نفت و گاز.

- تولید سوختهای مایع مانند دیزل از ترکیبات چندفازی.

این نوع دکانتر به دلیل قابلیت جداسازی همزمان سه فاز، در فرآیندهای پیچیده و صنایع با ارزش افزوده بالا کاربرد گستردهای دارد.

مزایای سانتریفیوژ دکانتر نسبت به فیلتر پرس

سانتریفیوژ دکانتر و فیلتر پرس هر دو از تجهیزات رایج برای جداسازی جامدات از مایعات هستند، اما تفاوتهای ساختاری و عملکردی آنها باعث میشود که دکانتر در بسیاری از فرآیندها برتری قابل توجهی نسبت به فیلتر پرس داشته باشد. در ادامه، مهمترین مزایای دکانتر سانتریفیوژ نسبت به فیلتر پرس را بررسی میکنیم:

1- عدم نیاز به شستشوی مکرر

در فیلتر پرس، صفحات و پارچههای فیلتر به مرور زمان مسدود میشوند و نیاز به شستشو یا تعویض دارند، که این موضوع منجر به توقف فرآیند و افزایش هزینههای نگهداری میشود. اما دکانتر سانتریفیوژ به دلیل طراحی بدون فیلتر و استفاده از نیروی گریز از مرکز، نیاز به شستشوی مکرر ندارد و میتواند به صورت پیوسته عمل کند. این ویژگی موجب صرفهجویی در زمان و کاهش هزینههای عملیاتی میشود.

2- نیاز کمتر به نیروی انسانی

فیلتر پرسها معمولاً نیازمند حضور مداوم اپراتور برای بارگیری، تخلیه و شستشو هستند. در مقابل، سانتریفیوژ دکانتر یک سیستم تا حد زیادی خودکار است که تنها به نظارت دورهای نیاز دارد. این امر باعث کاهش نیاز به نیروی انسانی و کاهش خطای اپراتوری میشود.

3- سیستم کاملاً بسته و بدون بو

یکی از چالشهای جداسازی در صنایع خاص مانند تصفیه فاضلاب یا فرآوری مواد غذایی، انتشار بو و آلودگی به محیط است. دکانتر سانتریفیوژ به دلیل طراحی کاملاً بسته، از انتشار بو و پخش آلودگی جلوگیری میکند، در حالی که در فیلتر پرس، باز و بسته شدن صفحات میتواند باعث انتشار بو شود.

4- اشغال فضای کمتر

فیلتر پرسها به دلیل ابعاد بزرگ صفحات و نیاز به فضای کافی برای باز و بسته شدن، به مساحت زیادی نیاز دارند. اما سانتریفیوژ دکانتر به شکل یک واحد فشرده طراحی شده و فضای کمتری را در مقایسه با فیلتر پرس اشغال میکند، که این موضوع به ویژه در کارخانجات با محدودیت فضا اهمیت دارد.

5- کارکرد پیوسته و 24 ساعته

برخلاف فیلتر پرس که معمولاً به صورت نوبتی کار میکند و بعد از هر سیکل نیاز به توقف و تمیزکاری دارد، دکانتر سانتریفیوژ قادر است به صورت پیوسته و ۲۴ ساعته عملیات جداسازی را انجام دهد. این مزیت باعث افزایش بهرهوری و کاهش هزینههای توقف تولید میشود.

6- قابلیت تصفیه مواد مختلف

فیلتر پرسها معمولاً برای خوراکهایی با ویسکوزیته و خصوصیات مشخص مناسب هستند، اما دکانتر سانتریفیوژ میتواند طیف وسیعی از مواد شامل لجنهای صنعتی، پسابهای نفتی، آبمیوه، روغن و مواد شیمیایی را تصفیه کند. این انعطافپذیری باعث میشود که دکانتر برای صنایع مختلف یک انتخاب اقتصادی و چندمنظوره باشد.

جدول مقایسه سانتریفیوژ دکانتر و فیلتر پرس

| ویژگیها / مشخصات | سانتریفیوژ دکانتر | فیلتر پرس |

|---|---|---|

| روش جداسازی | نیروی گریز از مرکز | فیلتراسیون مکانیکی از طریق صفحات و پارچه فیلتر |

| عملکرد | پیوسته (Continuous) | نوبتی (Batch) |

| نیاز به شستشو | ندارد یا بسیار کم | نیاز مکرر به شستشوی صفحات و پارچهها |

| نیاز به نیروی انسانی | بسیار کم (سیستم نیمهاتوماتیک یا تماماتوماتیک) | بالا (بارگیری، تخلیه و شستشو) |

| فضای اشغالشده | کم (طراحی فشرده) | زیاد (به دلیل ابعاد صفحات و فضای باز و بسته شدن) |

| کنترل بو و آلودگی | سیستم کاملاً بسته، بدون انتشار بو | امکان انتشار بو هنگام باز کردن صفحات |

| کارکرد مداوم | ۲۴ ساعته بدون توقف | توقف بین سیکلها برای تخلیه و شستشو |

| انعطافپذیری مواد ورودی | قابلیت کار با طیف وسیعی از لجنها، پسابها و محصولات غذایی و شیمیایی | محدود به مواد با خصوصیات فیزیکی مشخص |

| هزینه نگهداری | کمتر به دلیل عدم نیاز به تعویض مکرر قطعات مصرفی | بیشتر به دلیل نیاز به تعویض پارچهها و تعمیر صفحات |

| سرعت فرآیند | بالا | نسبتاً پایین |

قیمت سانتریفیوژ دکانتر

قیمت دکانتر سانتریفیوژ بسته به ظرفیت، جنس بدنه، نوع موتور، سیستم کنترل، و تعداد فازهای جداسازی (دو فاز یا سه فاز) متفاوت است. عوامل دیگری مانند برند سازنده، تکنولوژی بهکاررفته در ماردون و Bowl، و همچنین خدمات پس از فروش، نقش مهمی در تعیین قیمت نهایی این تجهیز دارند. به طور کلی، هرچه دستگاه دارای ظرفیت بالاتر، قابلیت تنظیم دقیقتر و مقاومت بیشتر در برابر خوردگی باشد، قیمت آن نیز افزایش مییابد.

در بازار داخلی، قیمت سانتریفیوژ دکانتر ممکن است نسبت به نمونههای خارجی اقتصادیتر باشد، بهویژه اگر توسط تولیدکنندگان معتبر داخلی مانند آرتا انرژی پایدار طراحی و ساخته شده باشد. این موضوع علاوه بر کاهش هزینه، مزیت پشتیبانی سریع و تامین آسان قطعات یدکی را نیز فراهم میکند.

خرید سانتریفیوژ دکانتر

هنگام خرید دکانتر سانتریفیوژ، باید به عواملی همچون ظرفیت پردازش، نوع کاربرد (صنایع غذایی، شیمیایی، نفت و گاز یا تصفیه فاضلاب)، مصرف انرژی، و قابلیت تنظیم سرعت توجه کرد. انتخاب یک تامینکننده معتبر که علاوه بر فروش، خدمات نصب، آموزش و پشتیبانی فنی ارائه دهد، میتواند سرمایهگذاری شما را ایمنتر و بهرهوری دستگاه را به حداکثر برساند.

شرکت آرتا انرژی پایدار با بهرهگیری از دانش فنی روز و تجربه در طراحی و ساخت تجهیزات جداسازی صنعتی، آماده ارائه انواع دکانتر سانتریفیوژ با کیفیت بالا و قیمت رقابتی است.

همین حالا اقدام کنید!

برای دریافت مشاوره رایگان، استعلام قیمت بهروز و سفارش انواع دکانتر سانتریفیوژ متناسب با نیاز خط تولید یا واحد صنعتی خود، از طریق شمارههای 86023089-021، 86022731-021 و 86022957-021 با کارشناسان آرتا انرژی پایدار تماس بگیرید.